目录导航 更多

- 10 消防设施及给排水

- 10.1 灭火器材配置

- 10.2 消防给水

- 10.3 给排水系统

- 11 电气、报警和紧急切断系统

- 11.1 供配电

- 11.2 防雷、防静电

- 11.3 充电设施

- 11.4 报警系统

- 11.5 紧急切断系统

- 9.4 LNG管道系统

- 9.3 LNG加气区

- 9.2 LNG卸车

- 9.1 LNG储罐、泵和气化器

- 9 LNG和L-CNG加气工艺及设施

- 8.4 CNG管道及其组成件

- 8.3 CNG工艺设施的安全保护

- 8.2 CNG加气子站工艺设施

- 8.1 CNG常规加气站和加气母站工艺设施

- 8 CNG加气工艺及设施

- 7.5 槽车卸车点

- 7.4 LPG管道系统

- 7.3 LPG加气机

- 7.2 泵和压缩机

- 7.1 LPG储罐

- 7 LPG加气工艺及设施

- 6.6 自助加油站(区)

- 6.5 防渗措施

- 6.4 橇装式加油装置

- 6.3 工艺管道系统

- 6.2 加油机

- 6.1 油罐

- 6 加油工艺及设施

- 5 站内平面布置

- 4 站址选择

- 3 基本规定

- 2.3 缩略语

- 2.2 符号

- 2.1 术语

- 2 术语、符号和缩略语

- 1 总则

- 前言

- 12 采暖通风、建(构)筑物、绿化

- 12.1 采暖通风

- 12.2 建(构)筑物

- 12.3 绿化

- 13 工程施工

- 13.1 一般规定

- 13.2 材料和设备检验

- 13.3 土建工程

- 13.4 设备安装工程

- 13.5 管道工程

- 13.6 电气仪表安装工程

- 13.7 防腐绝热工程

- 13.8 交工文件

- 附录A 计算间距的起止点

- 附录B 民用建筑物保护类别划分

- 附录C 加油加气站内爆炸危险区域的等级和范围划分

- 本规范用词说明

- 引用标准名录

规范>汽车加油加气站设计与施工规范 GB50156-2012(2014年版)

6.1 油罐

6.1.1 除橇装式加油装置所配置的防火防爆油罐外,加油站的汽油罐和柴油罐应埋地设置,严禁设在室内或地下室内。

6.1.2 汽车加油站的储油罐,应采用卧式油罐。

6.1.3 埋地油罐需要采用双层油罐时,可采用双层钢制油罐、双层玻璃纤维增强塑料油罐、内钢外玻璃纤维增强塑料双层油罐。既有加油站的埋地单层钢制油罐改造为双层油罐时,可采用玻璃纤维增强塑料等满足强度和防渗要求的材料进行衬里改造。

6.1.4 单层钢制油罐、双层钢制油罐和内钢外玻璃纤维增强塑料双层油罐的内层罐的罐体结构设计,可按现行行业标准《钢制常压储罐 第一部分:储存对水有污染的易燃和不易燃液体的埋地卧式圆筒形单层和双层储罐》AQ 3020 的有关规定执行,并应符合下列规定:

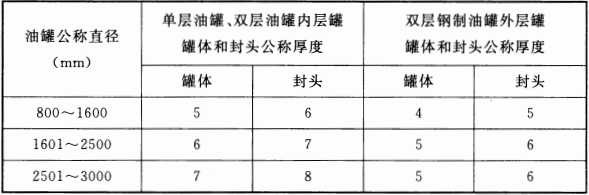

1 钢制油罐的罐体和封头所用钢板的公称厚度,不应小于表6.1.4的规定。

表 6.1.4 钢制油罐的罐体和封头所用钢板的公称厚度(mm)

2 钢制油罐的设计内压不应低于0.08MPa。

6.1.5 双层玻璃纤维增强塑料油罐的内、外层壁厚,以及内钢外玻璃纤维增强塑料双层油罐的外层壁厚,均不应小于4mm。

6.1.6 与罐内油品直接接触的玻璃纤维增强塑料等非金属层,应满足消除油品静电荷的要求,其表面电阻率应小于109Ω;当表面电阻率无法满足小于109Ω的要求时,应在罐内安装能够消除油品静电电荷的物体。消除油品静电电荷的物体可为浸入油品中的钢板,也可为钢制的进油立管、出油管等金属物,其表面积之和不应小于式(6.1.6)的计算值。安装在罐内的静电消除物体应接地,其接地电阻应符合本规范第11.2节的有关规定:

A=0.04Vt (6.1.6)

式中:A——浸入油品中的金属物表面积之和(㎡);

Vt——储罐容积(m3)。

6.1.6A 安装在罐内的静电消除物体应接地,其接地电阻应符合本规范第11.2节的有关规定。

6.1.7 双层油罐内壁与外壁之间应有满足渗漏检测要求的贯通间隙。

6.1.8 双层钢制油罐、内钢外玻璃纤维增强塑料双层油罐和玻璃纤维增强塑料等非金属防渗衬里的双层油罐,应设渗漏检测立管,并应符合下列规定:

1 检测立管应采用钢管,直径宜为80mm,壁厚不宜小于4mm。

2 检测立管应位于油罐顶部的纵向中心线上。

3 检测立管的底部管口应与油罐内、外壁间隙相连通,顶部管口应装防尘盖。

4 检测立管应满足人工检测和在线监测的要求,并应保证油罐内、外壁任何部位出现渗漏均能被发现。

6.1.9 油罐应采用钢制人孔盖。

6.1.10 油罐设在非车行道下面时,罐顶的覆土厚度不应小于0.5m;设在车行道下面时,罐顶低于混凝土路面不宜小于0.9m。钢制油罐的周围应回填中性沙或细士,其厚度不应小于0.3m;外层为玻璃纤维增强塑料材料的油罐,其回填料应符合产品说明书的要求。

6.1.11 当埋地油罐受地下水或雨水作用有上浮的可能时,应采取防止油罐上浮的措施。

6.1.12 埋地油罐的人孔应设操作井。设在行车道下面的人孔井应采用加油站车行道下专用的密闭井盖和井座。

6.1.13 油罐应采取卸油时的防满溢措施。油料达到油罐容量90%时,应能触动高液位报警装置;油料达到油罐容量95%时,应能自动停止油料继续进罐。高液位报警装置应位于工作人员便于觉察的地点。

6.1.14 设有油气回收系统的加油加气站,其站内油罐应设带有高液位报警功能的液位监测系统。单层油罐的液位监测系统尚应具备渗漏检测功能,其渗漏检测分辨率不宜大于0.8L/h。

6.1.15 与土壤接触的钢制油罐外表面,其防腐设计应符合现行行业标准《石油化工设备和管道涂料防腐蚀设计规范》SH/T 3022的有关规定,且防腐等级不应低于加强级。

条文说明

6.1 油罐

6.1.1 本条为强制性条文。加油站的卧式油罐埋地敷设比较安全。从国内外的有关调查资料统计来看,油罐埋地敷设,发生火灾的几率很小,即使油罐着火,也容易扑救。英国石油学会《销售安全规范》讲到,Ⅰ类石油(即汽油类)只要液体储存在埋地罐内,就没有发生火灾的可能性。事实上,国内、国外目前也没有发现加油站有大的埋地罐火灾。

另外,埋地油罐与地上油罐比较,占地面积较小。因为不需要设置防火堤,省去了防火堤的占地面积。必要时还可将油罐埋设在加油场地及车道之下,不占或少量占地。加上因埋地罐较安全,与其他建(构)筑物的要求距离也小,也可减少加油站的占地面积。这对于用地紧张的城市建设意义很大。另一方面,也避免了地面罐必须设置冷却水,以及油罐受紫外线照射、气温变化大,带来的油品蒸发和损耗大等不安全问题。

油罐设在室内发生的爆炸火灾事例较多,造成的损失也较大。其主要原因是油罐需要安装一些阀门等附件,它们是产生爆炸危险气体的释放源。泄漏挥发出的油气,由于通风不良而积聚在室内,易于发生爆炸火灾事故。

6.1.3 双层油罐是目前国外加油站防止地下油罐渗(泄)漏普遍采取的一种措施。其过渡历程与趋势:单层罐一双层钢罐(也称SS地下储罐)一内钢外玻璃纤维增强塑料(FRP)双层罐(也称SF地下储罐)一双层玻璃纤维增强塑料(FRP)油罐(也称FF地下储罐)。对于加油站在用埋地油罐的改造,北美、欧盟等国家在采用双层油罐的过渡期,为减少既有加油站更换双层油罐的损失,允许采用玻璃纤维增强塑料等满足强度和防渗要求的衬里技术改成双层油罐,我国香港也采用了这种改造技术。

双层油罐由于其有两层罐壁,在防止油罐出现渗(泄)漏方面具有双保险作用,再加上国外标准在制造上要求对两层罐壁间隙实施在线监测和人工检测,无论是内层罐发生渗漏还是外层罐发生渗漏,都能在贯通间隙内被发现,从而可有效地避免渗漏油品进入环境,污染土壤和地下水。

内钢外玻璃纤维增强塑料双层油罐,是在单层钢制油罐的基础上外附一层玻璃纤维增强塑料(即:玻璃钢)防渗外套,构成双层罐。这种罐除具有双层罐的共同特点外,还由于其外层玻璃纤维增强塑料罐体抗土壤和化学腐蚀方面远远优于钢制油罐,故其使用寿命比直接接触土壤的钢罐要长。

双层玻璃纤维增强塑料油罐,其内层和外层均属玻璃纤维增强塑料罐体,在抗内、外腐蚀方面都优于带有金属罐体的油罐。因此,这种罐可能会成为今后各国在加油站地下油罐的主推产品。

6.1.4 对于埋地钢制油罐的结构设计计算问题,我国目前还没有一个很适合的标准,多数设计是凭经验或依据有关教科书。对于双层钢制常压储罐,目前可以执行的标准只有行业标准《钢制常压储罐 第一部分:储存对水有污染的易燃和不易燃液体的埋地卧式圆筒形单层和双层储罐》AQ 3020,该标准等同采用欧洲标准BS EN 12285-1:2003。对于目前在我国出于环保需求开始使用的内钢外玻璃纤维增强塑料双层油罐和双层玻璃纤维增强塑料油罐,也尚无产品制造标准,部分厂家引进的双层罐技术主要还是依照国外标准进行制作,其构造和质量保证也都是直接受控于国外厂家或监管机构。其中,双层玻璃纤维增强塑料储罐目前主要执行的是美国标准《用于石油产品、乙醇和乙醇汽油混合物的玻璃纤维增强塑料地下储罐》UL 13160。AQ 3020虽对埋地卧式储罐的构造进行了规定,但对罐体结构计算问题没有规定,对罐体采用的钢板厚度要求也不太适应我国的实际情况。为了保证加油站埋地钢制油罐的质量及使用寿命,根据我国多年来的使用情况和设计经验,在遵守BS EN 12285-1:2003有关规定的基础上,本条第1 款、第2款分别对油罐所用钢板的厚度和设计内压给出了基本的要求。

6.1.6 本条是参照欧洲标准《渗漏检测系统 第7部分 双层间隙、防渗漏衬里及防渗漏外套的一般要求和试验方法》EN 13160-7:2003制定的。

6.1.6A 本条规定的目的是为了迅速将积聚在罐内静电消除物体上的静电荷导走。

6.1.7 本条参照国外标准,在制造上要求两壁之间有满足渗(泄)漏检测的贯通间隙,以便于对间隙实施在线监测和人工检测。

6.1.8 设置渗漏检测立管及对其直径的要求,是为了满足人工检测和设置液体检测器检测;要求检测立管的底部管口与油罐内、外壁间隙相连通,是为了能够尽早的发现渗漏。检测立管的位置最好置于人孔井内,以便于在线监测仪表共用一个井。

双层玻璃纤维增强塑料罐未作此要求,是因为其不管是罐体耐腐蚀性方面还是罐体结构上,都适宜于采用液体检测法对其双层之间的间隙进行渗漏检测。这种方法既能实施在线监测,又便于人工直接观测。美国及加拿大等国对这种油罐的渗漏监测,也已由最早的干式液体探测器(安在壁间)法逐步向采用液体检(监)测法或真空监测法过渡,而且加拿大TSSA(安全局)还明确规定只允许采用这两种方法。

6.1.10 规定非车行道下的油罐顶部覆土厚度不小于0.5m,是为防止活动外荷载直接伤及油罐,也是防止油罐顶部植被根系破坏钢质油罐外防腐层的最小保护厚度。

规定设在车行道下面的油罐顶部低于混凝土路面不宜小于0.9m,是油罐人孔井置于车行道下时内部设备和管道安装的合适尺寸。

规定油罐的周围应回填厚度不小于0.3m的中性沙或细士,主要是为避免采用石块、冻土块等硬物回填造成罐身或防腐层破伤,影响油罐使用寿命。对于钢质油罐外壁还要防止回填含酸碱的废渣,对油罐加剧腐蚀。

6.1.11 当油罐埋在地下水位较高的地带时,在空罐情况下,会有漂浮的危险。有可能将与其连接的管道拉断,造成跑油甚至发生火灾事故。故规定当油罐受地下水或雨水作用有上浮的可能时,应采取防止油罐上浮的措施。

6.1.12 油罐的出油接合管、量油孔、液位汁、潜油泵等一般都设在人孔盖上,这些附件需要经常操作和维护,故需设人孔操作井。"专用的密闭井盖和井座"是指加油站专用的防水、防尘和碰撞时不发生火花的产品。

6.1.13 本条参照美国有关标准制定。高液位报警装置指设置在卸油场地附近的声光报警器,用于提醒卸油人员,其罐内探头可以是专用探头(如音叉探头),也可以由液位监测系统设定,油罐容量达到90%的液位时触动声光报警器。"油料达到油罐容量95%时,自动停止油料继续进罐"是防止油罐溢油,目前采用较多的是一种机械装置——防溢流阀,安装在卸油管中,达到设定液位防溢流阀自动关闭,阻止油品继续进罐。

6.1.14 为保证油气回收效果,设有油气回收系统的加油站,汽油罐均需处于密闭状态,平时管理和卸油时均不能打开量油孔,否则会破坏系统的密闭性,因此必须借助液位检测系统来掌握罐内油品的多少。出于全站信息化管理的角度和满足环保要求,只汽油罐设置液位监测系统,显然不太协调,因此也要求柴油罐设置。

利用液位监测系统监测埋地油罐渗漏,是及时发现单壁油罐渗漏的一种方法。我国近几年安装的磁致伸缩液位监测系统,不少都具备此功能,稍加改造或调整就能达到此要求。

监测系统的精度,美国规定:动态监测为0.2gal/h (0.76L/h),静态监测为0.1gal/h (0.38L/h)。考虑到我国目前市场上的液位监测产品精度(部分只具备0.76L/h的油罐静态渗漏监测)以及改造的难度等问题,故只规定了油罐静态渗漏监测量不大于0.8L/h,

6.1.15 埋地钢制油罐的防腐好坏,直接影响到钢制油罐的使用寿命,故本条作如此规定。