目录导航 更多

规范>干粉灭火系统设计规范 GB50347-2004

4 管网计算

4.0.1 管网起点(干粉储存容器输出容器阀出口)压力不应大于2.5 MPa;管网最不利点喷头工作压力不应小于0.1 MPa。

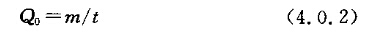

4.0.2 管网中干管的干粉输送速率应按下列公式计算:

n ——安装在计算管段下游的喷头数量。

4.0.4 管道内径宜按下列公式计算:

Q ——管道中的干粉输送速率(kg/s),

4.0.5 管段的计算长度应按下列公式计算:

LY ——管段几何长度(m);

LJ ——管道附件的当量长度(m);可按附录A表A-2取值。

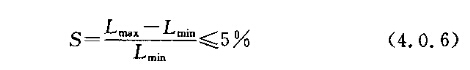

4.0.6 管网宜设计成均衡系统,均衡系统的结构对称度应满足下列公式要求:

Lmax ——对称管段计算长度最大值(m);

Lmin ——对称管段计算长度最小值(m)。

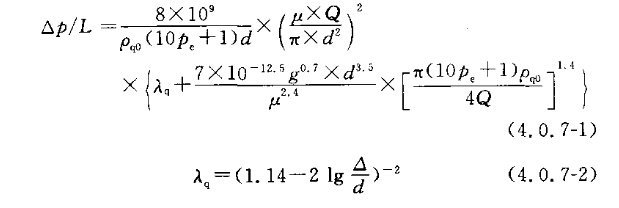

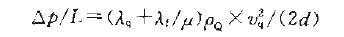

4.0.7 管网中各管段单位长度上的压力损失可按下列公式估算:

式中:△P/L——管段单位长度上的压力损失(MPa/m);

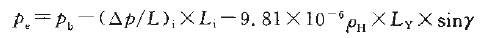

Pe——管段末端压力(MPa);

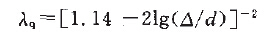

λq——驱动气体摩擦阻力系数;

g ——重力加速度(m/s²);取9.81;

∆ ——管道内壁绝对粗糙度(mm)。

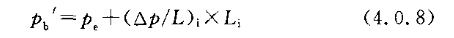

4.0.8 高程校正前管段首端压力可按下列公式估算:

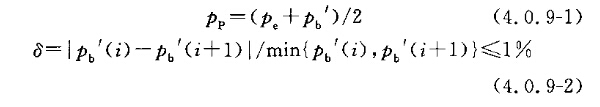

4.0.9 用管段中的平均压力代替公式4.0.7-1中的管段末端压力,再次求取新的高程校正前的管段首端压力,两次计算结果应满足下列公式要求,否则应继续用新的管段平均压力代替公式4.0.7-1中的管段末端压力,再次演算,直至满足下列公式要求。

δ——相对误差;

i——计算次序。

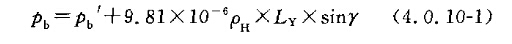

4.0.10 高程校正后管段首端压力可按下列公式计算:

ρH——干粉-驱动气体二相流密度(kg/m³);

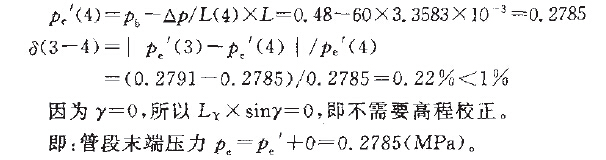

γ ——流体流向与水平面所成的角(°);

ρQ——管道内驱动气体的密度(kg/m³)。

4.0.11 喷头孔口面积应按下列公式计算:

qo——在一定压力下,单位孔口面积的干粉输送速率(kg/s/mm²)。

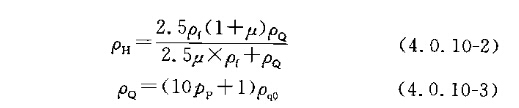

4.0.12 干粉储存量可按下列公式计算:

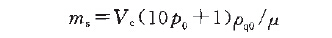

ms——干粉储存容器内干粉剩余量(kg);

mr——管网内干粉残余量(kg);

VD——整个管网系统的管道容积(m³)。

4.0.13 干粉储存容器容积可按下列公式计算:

K——干粉储存容器的装量系数。

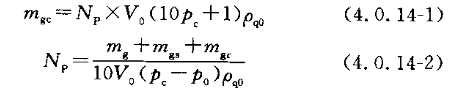

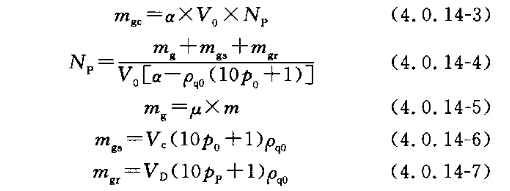

4.0.14 驱动气体储存量可按下列公式计算:

1 非液化驱动气体

Np ——驱动气体储瓶数量;

Vo ——驱动气体储瓶容积(m³);

PC ——非液化驱动气体充装压力(MPa);

Po ——管网起点压力(MPa);

mg ——驱动气体设计用量(kg);

mgs——干粉储存容器内驱动气体剩余量(kg);

mgr——管网内驱动气体残余量(kg);

α ——液化驱动气体充装系数(kg/m³)。

4.0.15 清扫管网内残存干粉所需清扫气体量,可按10倍管网内驱动气体残余量选取;瓶装清扫气体应单独储存;清扫工作应在48h内完成。

条文说明

4 管网设计4.0.1 管网起点是从干粉储存容器输出容器阀出口算起,单元独立系统和组合分配系统均如此计算。管网起点压力是干粉储存容器的输出压力。管网起点压力不应大于2.5MPa是依据干粉储存容器的设计压力确定的。管网最不利点所要求的压力是依据喷头工作压力规定的,这里等效采用了日本标准。日本消防法施行规则第21条 § 1指出:喷头工作压力不应小于0.1MPa。

注:本规范压力取值,除特别说明外,均指表压。

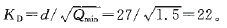

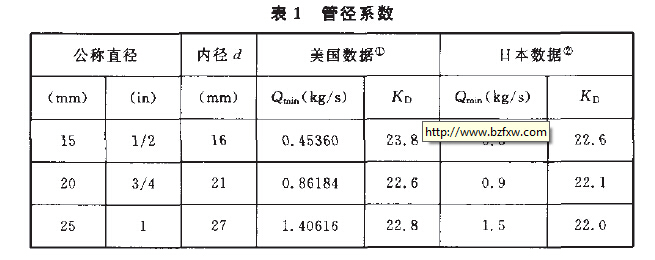

4.0.4 为使干粉灭火系统管道内干粉与驱动气体不分离,干粉-驱动气体二相流要维持一定流速,即管道内流量不得小于允许最小流量Qmin,依此等效采用了英国标准推荐数据。《室内灭火装置和设备·干粉系统规范》BS 5306 :pt7-1988 § 7给出对应DN25管子的最小流量Qmin为1.5kg/s。 DN25管子的内径d是27mm,由此得管径系数

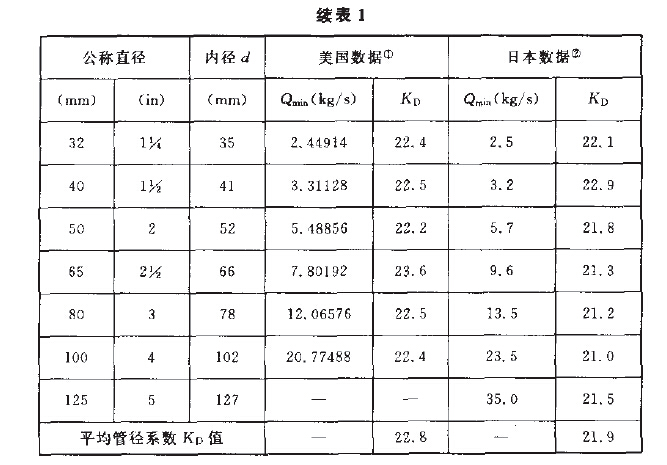

其他国外标准没提供管径系数KD数据,主张采用生产厂家提供的数据。在搜集到的资料中,有两组数据所得管径系数KD值与本规定接近,具体如表1所示:

② 取自日本《 灭火设备概论》,日本工业出版社,1972年版,P270;或见《消防设备全书》,陕西科学技术出版社,1990年版,P1263,对应气固比μ=0.044。

应该指出:以上计算得到的是最大管径值,根据需要,实际管径值应取比计算值较小的恰当数值。经济流速时管径值随驱动气体系数μ而异,当μ=0.044时,经济流速时管径系数KD=10~11,即其最佳管道流量是允许最小流量的4~5倍。另外,当厂家以实测数据给出流量(Q)一管径(d)关系时,应该采用厂家提供的数据。实际管径应取系列值。

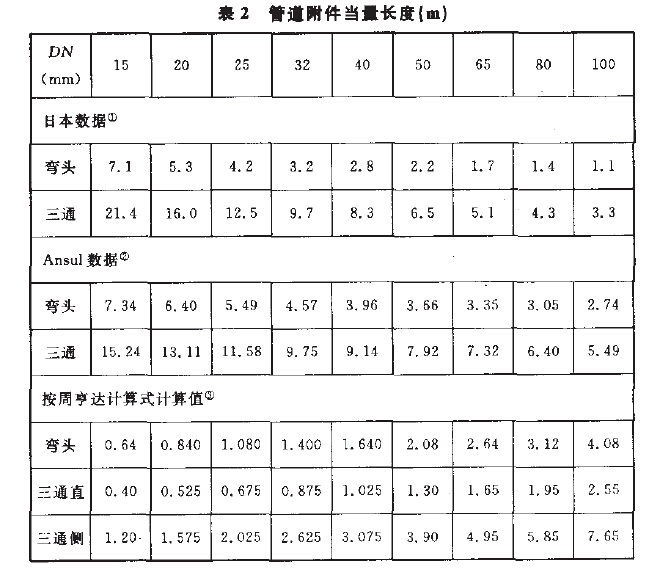

4.0.5 关于管道附件的当量长度,应该按厂家给出的实测当量长度值取值,但目前实际还做不到,不给出数据又无法设计计算。按周亨达给出的管道附件的当量长度计算式为:Lj= k×d,其中k是当量长度系数(m/mm):90°弯头取0.040,三通的直通部分取0.025,三通的侧通部分取0.075。下面一同给出国外管道附件当量长度数据做比较(见表2):

② 美国Ansul公司《干粉灭火系统》,图表7。

③ 周亨达主编《工程流体力学》,冶金工业出版社1995年出版,P124~135。

显然,按周亨达计算式计算值误差偏大。而国外数据是在一定驱动气体系数下的测定值,考虑到日本数据比Ansul数据通用性更好些,暂时推荐该组日本数据作为参考值。

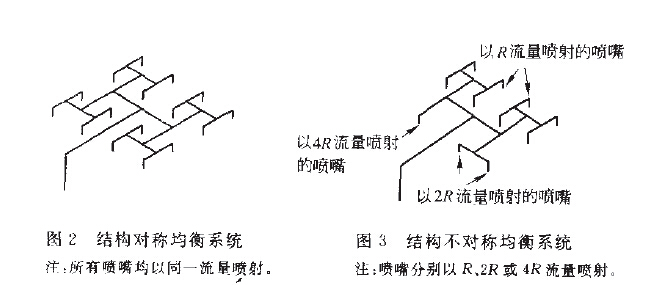

4.0.6 设计管网时,应尽量设计成结构对称均衡管网,使干粉灭火剂均匀分布于防护区内。但在实践中,不可能做到管网结构绝对精确对称布置,只要对称度在士5%范围内,就可以认为是结构对称均衡管网,可实现喷粉的有效均衡,见图2。在系统中,可以使用不同喷射率的喷嘴来调整管网的不均衡,见图3。

该计算式系等效采用《室内灭火装置和设备·干粉系统规范》BS 5306 :pt7—1988 § 7.2规定。

应该指出:在调研中也见到了非均衡系统,但本规范主张管网应尽量设计成对称分流的均衡系统,所以前半句采用“宜”字;均衡系统可以是对称结构,也可以是不对称结构,结构对称与不对称的分界在对称度,所以后半句采用“应”字。

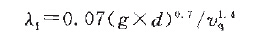

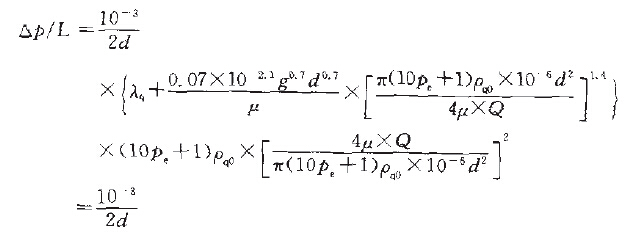

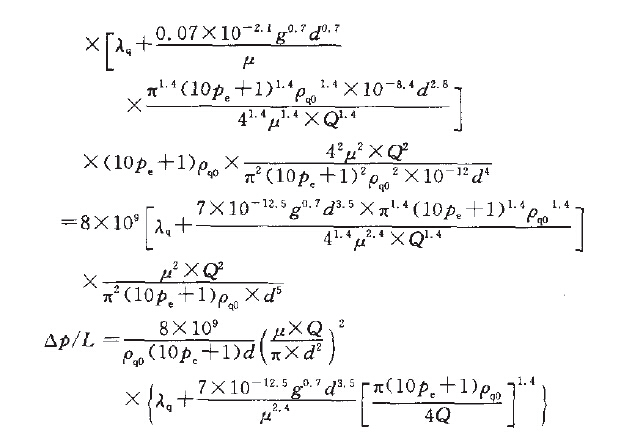

4.0.7 国外标准没提供压力损失系数△p/L数据,主张采用生产厂家提供的数据。本计算式是依据沿程阻力的计算导出的,其推导过程如下:

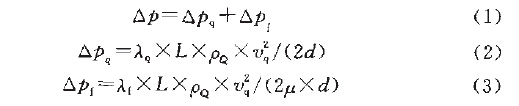

根据周建刚等人就粉体高浓度气体输送进行的试验研究结果(引自周建刚、沈熙身、马恩祥等著《粉体高浓度气体输送控制与分配技术》,北京:冶金工业出版社,1996年出版,P109~143),管道中的压力损失计算式为:

∆pq ——气体流动引起的压力损失(Pa);

∆pf ——气体携带的粉状物料引起的压力损失(Pa);

λq ——驱动气体的摩擦阻力系数;

λf ——干粉的摩擦阻力系数;

μ ——驱动气体系数;

ρQ ——管道内驱动气体密度(kg/m³);

vq ——管道内驱动气体流动速度(m/s);

d ——管道内径( m);

L ——管段计算长度(m)。

把公式(2)和公式(3)代人公式(1)并移项得:

当μ=0.0286~0.143时,有:

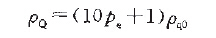

在常温下得管道中驱动气体密度ρQ的表达式为:

pe ——计算管段末端压力(MPa)(表压)。

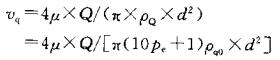

驱动气体在管道中的流速vq可由其体积流量QQV (QQV = μ×Q/ρQ )和管道内径d表示,即有:

应该指出:当厂家以实测曲线图给出△p/L之值时,应该采用厂家提供的数据。

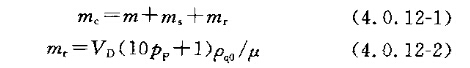

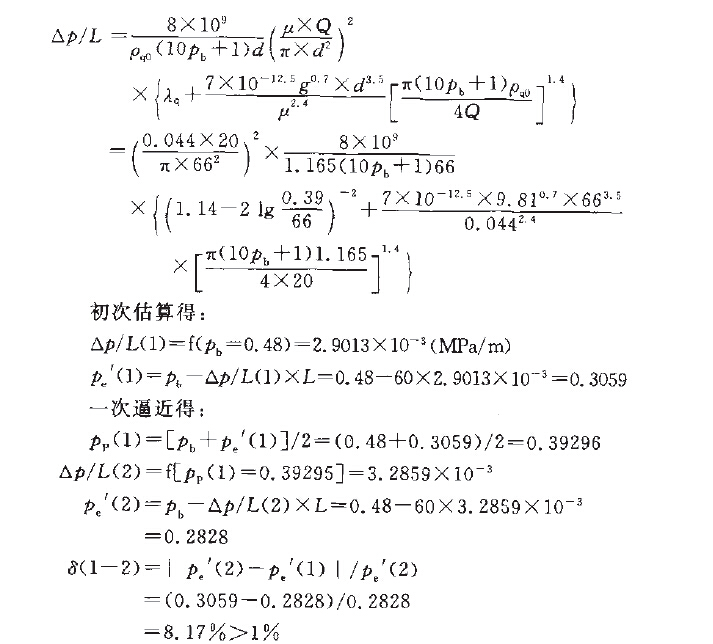

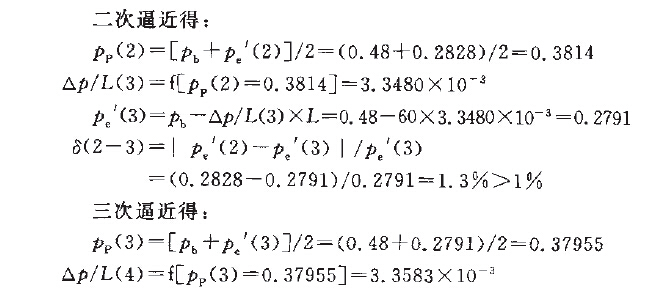

4.0.8~4.0.10 在公式(4.0.7-1)中,取常温下管道中驱动气体密度ρQ的表达式为:ρQ=(10pe十1)ρq0,公式中ρe为计算管段末端压力。按理说应该取高程校正前管段平均压力Pp代替公式(4.0.7-1)中pe计算结果才是△p/L的真值,可那时计算管段首端压力Pb还是未知数,无法求得高程校正前管段平均压力Pp。

通过公式(4.0.8)已估算出高程校正前管段首端压力,故可估算出高程校正前管段平均压力Pp。

为求得高程校正前管段首端压力Pb真值,应采用逐步逼近法。逼近误差当然是越小越好,公式(4.0.9-2)已满足工程要求。

管道节点压力计算,有两种计算顺序:一种是从后向前计算顺序——已知管段末端压力Pe,求管段首端压力Pb,这种计算顺序的优点是避免能源浪费;另一种是从前向后计算顺序——已知管段首端压力Pb求末端压力pe,这种计算顺序方便选取干粉储存容器。当采用从前向后计算顺序时,对以上计算式移项处理即可:

为了使设计者掌握该节点压力计算方法,下面举例说明。其中管壁绝对粗糙度∆按镀锌钢管取0.39mm(见周亨达主编《工程流体力学》,北京:冶金工业出版社1995年出版,P253)。

[例1] 已知:末端压力Pe=0.15 MPa,干粉输送速率Q=2kg/s,

d(DN25)=27mm,管段计算长度L= 1m,流向与水平面夹角γ=-90°,常态下驱动气体密度ρq0=1.165kg/m³,干粉松密度ρf=850kg/m³,气固比μ=0.044(如图4所示管段)。

求:管段首端压力Pb 。

求:管段末端压力Pe。

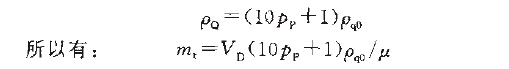

但此时Vc是未知数;另外,驱动气体系数μ是理论上的平均值,实际上对单元独立系统和组合分配系统中干粉需要量最多的防护区或保护对象来说,到喷射时间终了时,气固二相流中含粉量已很小,按公式(4.0.12-2)计算得到的管网内干粉残余量已含很大裕度。因此,按m+mr之值初选一干粉储存容器,然后加上厂商提供的ms值作为mc值,可以说够安全。

4.0.14 非液化驱动气体在储瓶内遵从理想气体状态方程,所以可按公式(4.0.14-1)和公式(4.0.14-2)计算驱动气体储存量。液化驱动气体在储瓶内不遵从理想气体状态方程,所以应按公式(4.0.14-3)和公式(4.0.14-4)计算驱动气体储存量。

4.0.15 清扫管道内残存干粉所需清扫气体量取10倍管网内驱动气体残余量为经验数据。

当清扫气体采用储瓶盛装时,应单独储存;若单位另有清扫气体气源采用管道供气,则不受此限制。

要求清扫工作在48h内完成是依据干粉灭火系统应在48h内恢复要求规定的。